生産現場でさまざまな加工を行う産業機械には、長らく直流モータが使われてきました。ところが、法規制や制御性などの問題から徐々に直流モータの生産は縮小しています。お客様によってはその動向に気づくことなく、壊れてから交換や修繕が難しいことを知り、生産活動に影響が出てしまう事案も発生しています。

| お客様 情報 |

事業内容:自動車用部品の加工・成形 / 工場所在地:群馬県 / 従業員数:〜200名 |

|---|

生産現場でさまざまな加工を行う産業機械には、長らく直流モータが使われてきました。ところが、法規制や制御性などの問題から徐々に直流モータの生産は縮小しています。お客様によってはその動向に気づくことなく、壊れてから交換や修繕が難しいことを知り、生産活動に影響が出てしまう事案も発生しています。

| お客様 情報 |

事業内容:自動車用部品の加工・成形 / 工場所在地:群馬県 / 従業員数:〜200名 |

|---|

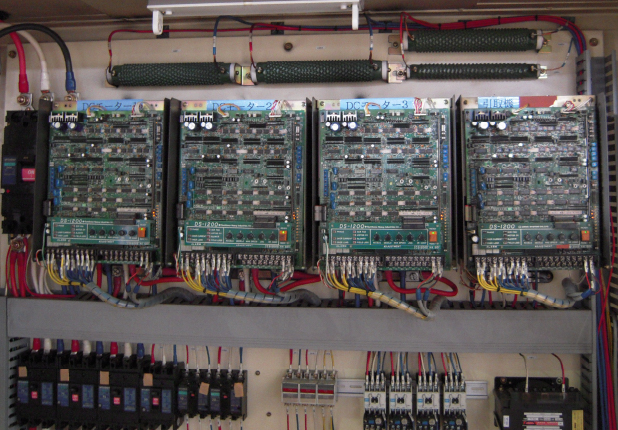

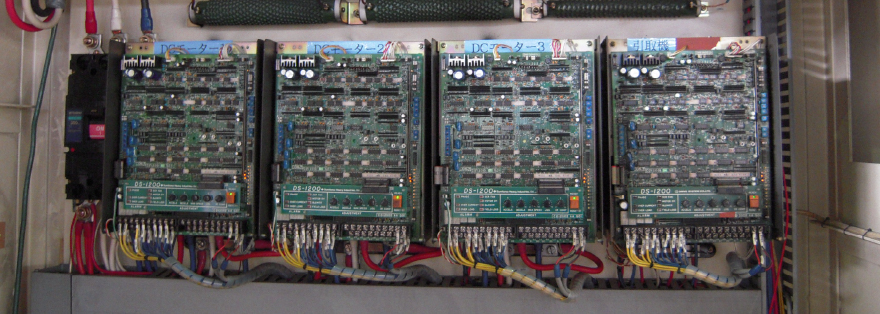

工場と生産ラインの老朽化からたびたびトラブルが発生しているとのことで、生産設備を確認させていただきました。そこで注目したのが古くから使用されてきたモータです。モータの不具合は生産に直結するため、お客様も修繕を検討されていました。しかし、このモータは省エネ基準変更前の古い規格のため、現在は生産が中止されおり、交換部品の入手は簡単ではありません。そこで、修繕ではなくモータの置き換えをご提案させていただく運びとなりました。

モータを交換するにも多種多様な製品があります。設置条件やご要望を詳しく調査し、これまでの直流モータではなく交流モータ+インバータの組み合わせへの切り替えをご提案しました。性能アップはもちろん、整流用ブラシのメンテナンスが不要となるなどのメリットがあります。そのうえでただ販売を行うだけでなく、モータの芯出しからアダプタの設計、加工、据付、さらには制御盤のコンパクト化まですべての工程をワンストップでお引き受けし、全4台の直流モータを交流モータに交換しました。

当社の材工一体となった連携によって、お客様からは「機器選定から機械・電気設計、据付工事まで一括でお願いできてとても助かりました」と、お喜びいただけました。お客様は生産ラインをフルリニューアルすることも視野に入れていたそうですが、実に10分の1のコストでトラブルへの不安を払拭し、機械の延命化と省エネ化を実現することができました。高い制御性を付加させたことで製品のバラツキが軽減し、品質の向上にもつなげることができました。もちろん、稼働後のメンテナンスもお任せいただいています。